3D Druck ist ein tolles Hobby und Anfänger sehen oft interessanteste Kreationen und wollen am liebsten sofort loslegen. Doch gibt es auch viele Missverständnisse aus diesem Bereich, die schnell im Frust enden. Gerade die Auswahl des richtigen Druckers und des richtigen materials können hier entscheidend sein. Nicht jedes Material ist für Alles geeignet und selbst innerhalb der einzelnen Materialien gibt es Unterschiede. Aber auch die Handhabung diverser Materialien unterscheidet sich stark. Aus diesem Grund möchte ich heute einmal kurz auf die Unterschiede und Handhabung der wichtigsten Materialien eingehen. Der Hintergrund ist das ich immer wieder Diskussionen führe und auch immer wieder gefragt werde. Vor allem aber auch Streitgespräche sind zustande gekommen und ich habe bereits Follower bei TikTok vor den Kopf gestoßen.

…das interessante dabei ist das diese User mit erzählen wollten das Sie alles besser wissen! Zu diesem Zeitpunkt erinnere ich mich besonders an Einen der aus der Filamentherstellung kam. Dieser Kollege wollte mir einen Fakt vermitteln den ich vehement ablehne, auch heute noch. Dabei hat er prinzipiell Recht gehabt. Dennoch war er leider nicht weitsichtig genug um meinen Fehler zu sehen. Darüber und über den Wunsch Recht zu behalten hat er aber den gleichen Fehler gemacht. Dazu aber später mehr denn das ist ein interessantes Thema. Beginnen wir erstmal mit den Standards…

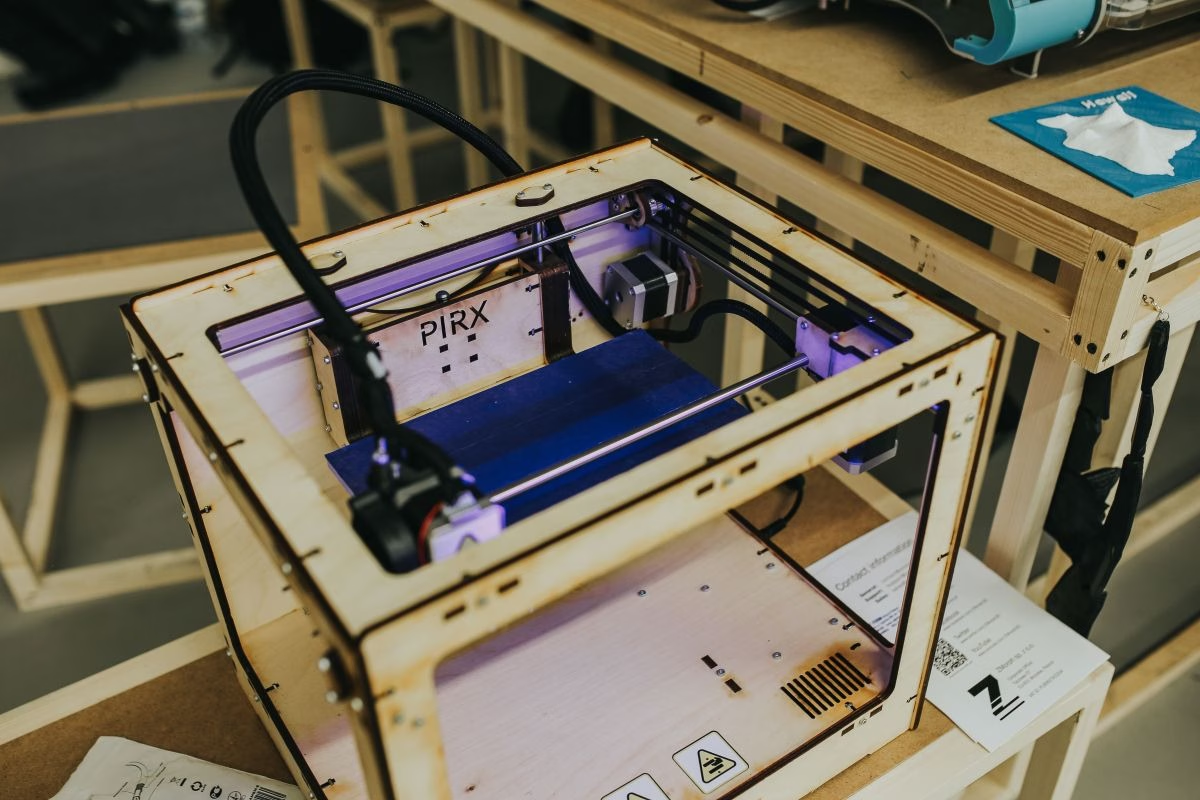

Die Wahl des richtigen Druckers

Das wichtigste überhaupt ist die Wahl des richtigen Druckers! Es gibt mittlerweile Geräte die bei unter 100€ starten und bis etwa 5000€ hoch gehen. Das diese Preisunterschiede allerdings auch einen Grund haben sollte Jedem klar sein! Doch wo liegen diese Unterschiede und warum können Drucken für 200€ ausreichend sein? Das kommt natürlich immer darauf an was man machen möchte und was man verarbeiten möchte. Genauso die Lernkurve, Fehler und Frusttoleranz sind hier ein wichtiger Punkt.

Wer so günstig wie möglich einsteigen möchte der kann zum Beispiel mit einem Ender 3 von Creality anfangen. Der günstige und weit verbreitete open source Drucker basiert auf dem Modell Prusa i3. Man findet extrem viel zu diesem Gerät, Anleitungen, Erweiterungen, Ersatzteile, Hilfestellungen und eine große Community. Der Nachteil ist das der Ender 3, in den günstigen Versionen, sehr langsam ist.

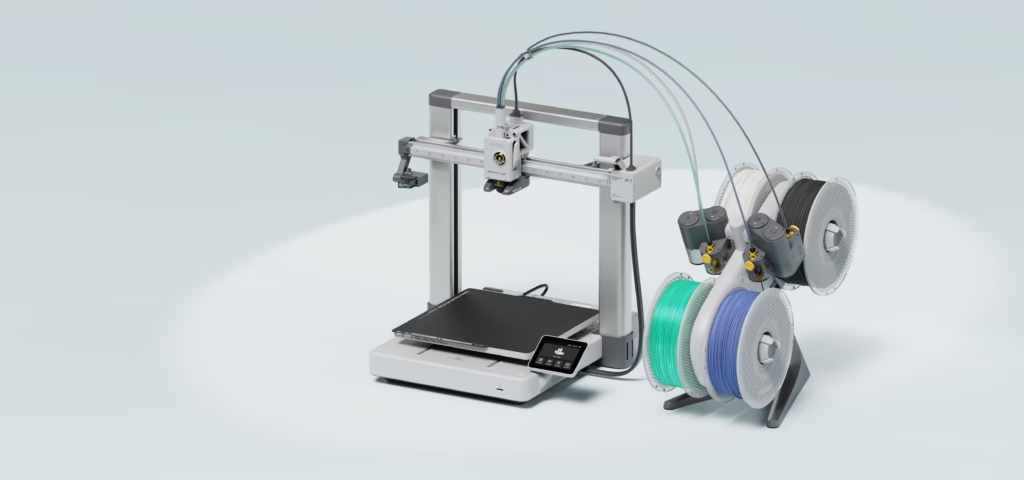

Im direkten Vergleich mit einem optisch ähnlichen Modell von BambuLab, dem A1, bekommen wir bei BambuLab wesentlich mehr Funktionen, einfachere Bedienung und eine bis zu 5 mal höhere Geschwindigkeit geboten. Allerdings müssen wir hier auch locker mit dem dreifachen Preis rechnen. Hinzu kommt das BambuLab ähnlich agiert wie Apple. Dritthersteller werden bei Zubehör und Ersatzteilen fast konsequent ausgeschlossen. Lediglich wenige Bauplatten und Düsenkits sind hier verfügbar. Den Rest muss man, zu meist recht hohen Preisen, proprietär beim Hersteller erwerben.

Trotz dieser Proprietären Ersatzteilpolitik und der recht hohen Preise bin ich persönlich der Meinung das BambuLab Geräte für Neueinsteiger das Beste sind. Ich gehöre auch zu den alten Hasen die ihre ersten Drucker selbst zusammengebaut haben, aber damit verbunden war extrem viel Frust. Das ist etwas das ich heute nicht noch einmal machen wollen würde. Diese Erfahrung hat dazu geführt das ich fast 7 Jahre gebraucht habe bis ich das Hobby wieder aufgenommen habe.

BambuLab Geräte sind vielleicht nicht sonderlich hilfreich beim erlernen der Technik, aber sind wir mal ehrlich… wer kauft sich einen kaputten Neuwagen zum selbstmontieren? Wer baut seinen Herd in der Küche selber zusammen, weil anständig kochen kann man ja nur wenn auch weiß wie der Herd zusammengeschraubt wird? Auch die Nutzer von PC´s verzweifeln oft schon am RAM wechseln weil sie einfach garkeine Ahnung haben! Doch in der 3D Druck Community die stark auf basteln und selbermachen basiert, sind funktionierende noch immer verpönt. Hautpgrund in meinen Augen ist Frust weil man selbst das Geld nicht investiert hat. Aber ich darf an dieser Stelle etwas spoilern…

Mein Anet A8 hat mir 3 Tage spaß bereitet danach 6 Monate frust. Gedruckt hat der Drucker etwa 4-6 Stunden. In der Zeit hat er etwa 4 Benchys gemacht, den Rest hat er kaputt gemacht. Danach wurde der Drucker verkauft und ich war glücklich den Mist los zu sein. Meine 3 BambuLab Drucker haben seit Mai, also in knapp 6 Monaten zusammen etwa 3500 Druckstunden auf dem Buckel, unzählige Dinge gedruckt, ich habe alleine in meiner „zu verschenken“-Kiste bestimmt 100 Miniaturen drin. Frust? Ja hatte ich auch. Dinge die ich selbst kaputt gemacht habe, Drucke die schief gegangen sind, schlechtes Material. Aber unter dem Strich kommen auf 3500 Druckstunden vielleicht 2-5% Frust.

Das richtige Modell auswählen

Preislich ist es natürlich wichtig das man in seinem eigenen Ramen bleibt. Jedoch kommt es immer drauf an was man machen möchte. Wer Dekorationen und kleine Funktionelle Teile wie Lampen oder Cosplays drucken möchte. Klemmbausteine oder Stifthalter, Handyhalter oder Spielzeuge der kommt mit einem offenen Drucker gut zurecht. Die Preisklasse bis 500€ maximal sollte hier ausreichend sein.

Will man allerdings Materialien drucken die höheren mechanischen Belastungen ausgesetzt sind. So zum Beispiel Zahnräder, angetriebene Funktionsteile die Abriebfester sein sollen oder im Garten/Wald eingesetzt werden. Vielleicht aber auch Teile die chemische resistenzen gegen z.B. Öle, Lacke oder Lösemittel aufweisen müssen, dann sollte man vielleicht auf ein geschlossenes System setzen.

Hier empfehlen sich Geräte von Bambu Lab (P1s, X1c), natürlich genauso wie von Creality (K1/K2), Qidi (Q1, X, X-Plus) oder aber auch der Prusa Core One. Hier sollte man sich aber immer nach dem aktuellen technischen Stand informieren, denn diese Angaben können sich schnell, sehr schnell erübrigen.

Mit diesen Druckern ist es recht einfach möglich auch Materialien zu drucken die eine aktive Kammerheizung benötigen. Bei den günstigeren Modellen wie dem P1s oder dem K1 muss man zwar vielleicht lange warten um eine brauchbare Temperatur zu erreichen, da diese nicht über eine aktive Kammerheizung verfügen, jedoch kann man auch mit einfachen Maßnahmen wie z.B. Der Druckplatte selbst vorheizen.

Meiner persönlichen Meinung nach sind Geräte mit aktiver Kammerheizung perfekt wenn man wenig stress haben möchte. Jedoch habe ich zuletzt auch ABS mit meinem P1s sehr erfolgreich drucken können. Also gibt es auch hier keinerlei Probleme. Nachlesen und recherschieren ist hier das wichtigste.

Ich will jetzt drucken!

Natürlich, das wollen wir alle und während ich diesen Artikel zum rattern meines P1s drucke der in hoher Geschwindigkeit eine Schublade aus PETG durch die Düse ballert beginnen wir nun mit der Materialauswahl! Aber erstmal wozu eignen sich bestimmte Materialien?

PLA

Polyactid-acid oder auch Poly-Milch-säure ist ein biologisch abbaubares Kunststoff das bei Temperaturen von etwa 50-60 Grad bereits weich wird. In der Spülmaschine kann da ein 35 Grad Programm bereits ausreichend deskrutiv wirken, wie meine Schwägerin mit individuell gestalteten Kecksausstechern gerade heute bewiesen hat ;-). PLA ist günstig, in extrem vielen Farben und ausführungen Verfügbar, breit einsetzbar und vor allem meist in großen Mengen problemfrei zu haben.

PLA ist ohne Frage das beliebteste Material im 3D Druck Bereich, wenn es auch viele Nachteile hat! Es ist definitiv das am leichtesten zu verarbeitende Material. Hier kann fast ausschließlich der Durchmesser des Filaments zu Problemen führen. Selbst die Lagerunf von PLA, das Hydrophil ist und somit keinerlei Wasser zieht ist denkbar einfach… im Schrank, auch nach Monaten kein Problem.

Den Unterschied und da kommen wir auf Eingangs erwähntes Problem und den dazugehörigen Streitfall, machen hier PLA Materialien mit Zusätzen. Zusätze die z.B. für einen Hohen Glanz sorgen können im Gegensatz zu PLA Wasser ziehen. Oftmals werden günstigen PLA Materialien z.B. TPU Anteile beigemischt. TPU ist ein flexibler Kunststoff der sehr schnell Wasser zieht. Somit können bereits geringe Anteile an TPU im PLA dazu führen das trocknen notwendig wird. So hat sich zum Beispiel herausgestellt das z.B. Kingroon Silk PLA am besten vorher immer getrocknet werden sollte.Das Material , das ich hier getestet habe, ist ansonsten nur nachzumessen! Zumindest einmalig vor der ersten Verwendung. Trocknen und den Durchmesser stichprobenartig kontrollieren ist immer sinnvoll.

PLA eignet sich wegen seiner einfachen und unkomplizierten Verarbeitung für alle schnellen drucke. Drucke die hauptsächlich dekorativen Charakter haben, wie z.B. Stifthalter, Figuren, Schalen, Lichter oder Halter. Aber auch Funktionsteile wie Handyhalter, Controllerhalter, diverse Adapter, Schubladeneinsätze und Boxen lassen sich gut damit drucken.

Aufgrund der geringen Wärmeresistenz sind aber zum Beispiel Handyhalter fürs Auto oder Becherhalter, eher suboptimal. Je nachdem wo man sein Auto im Sommer parkt kann das ansonsten schon ausreichen um den Druck zu zerstören. Auch die mechanische Belastbarkeit ist hier eher Suboptimal. Gerade Silk-PLA, also glänzendes Material mit TPU Anteil, ist in der Regel wenig stabil und eignet sich fast ausschließlich als Deko.

Die beliebtesten 3D Drucke bestehen aus PLA und mit Preisen ab ca. 10-12€/Kilo bekommt man es günstig genug um auch in größeren Mengen fertigen zu können. Gerade für Einsteiger ist es perfekt geeginet, es macht wenig Stress, lässt sich meist mit generischen Profilen verarbeiten, so das man kaum etwas einstellen muss, wenn überhaupt und ist günstig genug um auch mal einen Fehlschlag wegzustecken.

PETG

Polyethenterephthalat glykolmodifiziert ist ein Kunststoff wie wir ihn täglich nutzen. Als einfaches PE, Polyethen (alte Bezeichnung: Polyethylen) kennen wir den Kunststoff aus Plastikflaschen, Gehäusen, Folien und vielem mehr. Die Verarbeitung erfolgt im Gegensatz zu PLA bei höhren Temperaturen. Während PLA oftmals mit Düsentemperaturen ab 190 Grad klarkommt brauchen wir für PETG zwischen 230 und 260 Grad Celsius. Auch das Druckbett sollte für PETG deutlich höher erhitzt sein um ein ablösen des Bauteils und warping zu verhindern.

Warping tritt auf wenn der unterschied zwischen Umgebungstemperatur und Druckplatte zu hoch ist. Das Bauteil kühlt dann, meist an den Ecken, zu schnell ab. Dadurch verzieht sich der Druck und hebt sich Stellenweise an. Der Druckkopf kommt damit natürlich klar und fährt meist mit Gewalt durch das angehobene Bauteil. Dieses löst sich dann ab oder bleibt gleich am Kopf kleben. Das kann zwar auch bei PLA passieren, ist jedoch wesentlich unwahrscheinlicher. Ist mir leider selbst mit PLA schon passiert, was darin endete das ich den Druckkopf komplett austauschen musste. Ein Düse ist meist kein Problem und in 5 Minuten maximal erledigt. Ein Kompletter Druckkopf hingegen kann schonmal in die hunderte gehen und mehrere Stunden Arbeit erfordern.

PETG ist also etwas schwieriger zu verarbeiten als PLA, aber ich möchte hier Niemandem Angst machen, denn auch PETG gehört zu den Einsteigermaterialien die sich mit offenen Druckern ohne Probleme verarbeiten lassen. PETG sollte man allerdings vor dem Drucken immer trocknen bzw. nach dem drucken trocken und luftdicht lagern.

Die großen Vorteile von PETG liegen auf der Hand. Mit Preisen ab ca. 7€/Kilo ist es das günstigste Material. Es lässt sich, vor allem in der Nachbearbeitung, leichter verarbeiten. Schleifen von PLA ist z.B. fast unmöglich, PETG hingegen ist fast schon ein Träumchen im Gegensatz dazu.

PETG verrottet auch nicht so schnell wie PLA. Für die Umwelt natürlich schlechter, aber für den Druck natürlich besser. So können wir aus PETG auch Teile herstellen die z.B. im Wasser liegen sollen. Quariendeko, Korallenständer/Zuchtbänke, Wasserleitungen/Verteiler/Adapter und ähnliches.

PETG eignet sich aber vor allem für große Teile die nachbearbeitet werden müssen oder höheren mechanischen Belastungen ausgesetzt sind. Im Bild oben zeige ich ein Filamentregal aus 3 PETG Haltern sowie 2 Besenstielen. Diese 3 PETG Halter halten dabei ein Gewicht von ca. 22 Kilo permanent an 6xM6 Schrauben an der Wand.

PETG verzieht aber auch auf Dauer nicht so einfach wie PLA und bleibt stabiler. Zudem ist PETG bis ca. 80 Grad hitzedeständig, was es weitaus idealer für die Anwendung in Küche, Auto oder Garten macht. Jeder der einmal ein schwarzes Plastikteil im Hochsommer im Garten angefasst hat weiß was ich meine.

Letztlich hat PETG aber auch Nachteile. Gerade die hohe Steifigkeit macht es natürlich weniger flexibel. Aber auch die Auswahl an PETG ist geringer. Hier gibt es oft nur Standard Farben. Glänzende, funkelnde und nachtleuchtende Materialien sind zwar teilweise im kommen, aber bis sich das am Markt etabliert hat wird es wohl noch einige Jahre dauern.

PETG ist also günstiger aber Energieaufwändiger zu verarbeiten, hält dafür aber auch mehr aus. Gerade wer viele große Dinge baut, die später nachbearbeitet werden sollen wird wesentlich lieber PETG nehmen, da das besser zu schleifen, zu füllen und zu lackieren ist. Auch das verkleben von PETG ist wesentlich dankbarer als von PLA.

ABS / ASA

ABS Kunststoff ist in seiner festen Form eines der besten Materialien das wir haben können. Es ist sehr abriebfest und vor allem komplett unbedenklich. ABS wird meistens für Kinderspielzeuge eingesetzt und ist sowohl mechanisch als auch gegen viele Umwelteinflüsse resistent. Für das verarbeiten von ABS wird ein gut geheizter Raum empfohlen. Hier kommen unsere Drucker mit beheizbarem Bauraum ins Spiel.

Ein Bauraum mit einer Temperatur um die 60 Grad ist sehr hilfreich für das erfolgreiche drucken von ABS und eine Bauplatte mit 80-130 Grad wird meist empfohlen. Mit 80 Grad maximaler Temperatur fallen die meisten Einsteigergeräte hier schon raus. Eine Drucktemperatur um die 250-280 Grad ist ebenfalls Standard.

Der große Nachteil von ABS ist seine Gesundheitsschädlichkeit. Ja Eingangs habe ich erwähnt das das material vollends unbedenklich ist, was es auch im kalten Zustand ist. Beim Druck jedoch entstehen Dämpfe und Mikropartikel die nicht sonderlich gesundheitsfördernd sind. Im Gegenteil. ABS, Acrylnitril-Butadien-Styrol ist alleine vom Namen her bereits ein Stoff der bei mir als Chemiker sofort die Alarmglocken läuten lässt.

Hier kommen wir zur Verarbeitung denn ABS ist zwar außerordentlich stabil und resistent wenn es mal gedruckt ist aber natürlich dann problematisch wenn man es z.B. schleifen will. Hier sollte ohne Atemschutz garnichts passieren. Während dem drucken sollte der Raum gut gelüftet werden, denn entstehende Gase und Mikroplastik müssen abgeleitet werden. Ein Drucker mit Filter ist hier also angebracht. Dennoch sollte im Drucker selbst keine Zugluft herrschen, denn das sorgt für schlechtere Druckqualität bis hin zum abbrechen des Drucks. Dennoch gibt es zum Beispiel keine anderen Materialien mit denen ich persönlich Zahnräder oder Upgrades für den Druckerinnenraum drucken wollen würde.

ABS weist aber leider auch einen sehr starken Eigengeruch auf. Diesen vermeiden wir indem wir statt ABS ASA verwenden, das außerdem andere interessantere Eigenschaften hat…

ASA

ASA ist ein ähnlicher Kunststoff wie ABS. Jedoch ist Acrylnitril-Styrol-Acrylat deutlich witterungsbeständiger als ABS und somit eher für den Außeneinsatz geeignet. Mit einer leicht höheren Temperaturbeständigkeit ist ASA ebenfalls ausgestattet. Hinzu kommen eine höhere Härte und Flexibilität als bei allen bisher genannten Kunststoffen.

Dennoch hat auch ASA seine Tücken, denn der Druck ist nicht einfach. Durch eine Kammertemperatur von 70 Grad, die konstant gehalten werden sollte und eine Druckbetttemperatur von mindestens 100 Grad, besser 130 Grad kommt es in höheren Schichten schnell zu einer Überhitzung. Damit kann es dann sehr schnell passieren das sich das Bauteil verzieht oder einzelne Stränge während des Druck nach außen gequetscht werden. Die Qualität zu halten ist garnicht so einfach.

Hinzu kommt das auch hier die Dämpfe und Mikroplastikemissionen in die Raumluft zu einem Problem werden, wenn man keinen Filter benutzt.

Dafür bekommt man einen sehr stabilen und vor allem witterungsbeständigen Kunststoff der ebenso nicht vergilbt.

ASA wird zumeist in der industriellen Fertigung eingesetzt. Hier werden zum Beispiel Fenterrahmen, Briefkästen, Hinweisschilder, Außenverkleidungen aber auch Sportutensilien und Prothesen eingesetzt.

TPU

Als flexibles Material ist TPU wohl der interessanteste Vertreter in dieser Riege. Mit TPU erstellte 3D Drucke sind auch nach dem Druck noch flexibel wie ein Werkstück aus Gummi. Hier gibt es natürlich verschiedenste Materialien mit verschiedenen Härtegraden und Eigenschaften, die Alle ausfzuzählen sicherlich die Skala dieses, sowieso schon zu langen Artikels, sprengen würde. Nur soviel die Härte wird mit Buchstaben und Zahlen angegeben. Die Sogenannte Shore-Härte Skala liegt hier zugrunde. Je Höher die Zahl umso härter ist das Material. Gängiges TPU ist mit einer Shore Härte von 60-95 bereits am oberen Ende dieser Skala. Einen interessanten Artikel zum Thema findet man beim Druckerhersteller Prusa HIER.

Das drucken eigener Schuhe ist eine der beliebtesten Dinge die man mit TPU machen kann, aber auch Spielzeuge und fleible Dinge wie Handyhüllen, Dichtungen und ähnliches sind mit TPU leicht zu realisieren.

Probleme von TPU liegen auf der Hand. Dank seiner Flexibilität kann es nur sehr sehr langsam gedruckt werden. Je weicher das Werkstück am Ende ist umso langsamer erfolgt der Druck. Hinzu kommt ein starkes stringing, sprich Fädenziehen bei klassischem TPU sowie das entfernen der Stützen, falls vorhanden, ist bei TPU sehr aufwändig. Überhänge und Überbrückungen sind mit TPU fast garnicht vernünftig druckbar, da das material einfach zu weich ist. Ein passendes Design ist also Pflicht.

Hinzu kommt das TPU sehr stark Feuchtigkeitsabsorbierend ist, was eine dauerhafte Trocknung des Materials notwendig macht. Sprich man sollte seinen TPU Druck im voraus planen. Es wird sogar empfohlen TPU direkt aus einem Filamenttrockner heraus zu drucken.

Meine persönliche Erfahrung zeigt das TPU eine Menge Aufwand und eine gute Kalibrierung bedeutet. Die Ergebnisse jedoch sind sehr gut brauchbar. So manche Dichtung im Haushalt habe ich schon damit ersetzt.

Abschließend

Generell haben wir damit die gängisten Materialien besprochen. Das ist, wie Eingangs erwähnt, natürlich nicht das Non-Plus-Ultra und kann sich stetig verändern. Gerade jetzt bekomme ich zum Beispiel erstmals elektrisch leitfähige Materialien bei Temu angeboten, das bisher immer zu teuer war für mein empfinden.

Während es aber auch Materialien wie Sand am Meer, oder sollte ich sagen Carbonfaser, Glasfaser, Nylonfaser oder Holz im PLA gibt, so gibt es auch Quasi das richtige Material für jeden Einsatz und Drucker.

So hat Druckerhersteller BambuLab zum Beispiel gerade ein TPU for AMS herausgebracht bei dem die eigenen Materialwechselsysteme unterstützt werden und mehrfarbigen TPU Druck somit auch möglich machen. Nette Geschichte, aber leider ist das Material sehr hart nach dem Druck, also kaum wirklich flexibel, was aber anzunehmen war denn gerade die flexibilität war es die das bisher verhindert hat.

Auch Wasserlösliche oder Nachtleuchtende Materialien sind am Markt verfügbar, die Palette ist quasi riesig und wird auch ständig erweitert.